在现代工业设计中,“轻量化”与“高强度”往往被视为一对矛盾。传统的制造方式通过增加材料厚度来提升强度,但这不可避免地导致了重量的增加。然而,随着高强度树脂材料(如碳纤维增强树脂、玻璃纤维增强树脂、类PEEK树脂等)与3D打印技术的深度融合,这一难题正被打破。通过创新的结构设计与材料特性优化,产品不仅能实现30%-60%的减重,其比强度甚至能超越传统铝合金。

一、 核心技术路径:高强树脂3D打印的增强原理

要实现产品“又轻又强”,不能仅仅依靠材料的更替,更需要从微观材料分布与宏观结构拓扑两个维度协同发力。

1. 碳纤维与纳米复合增强材料

高性能3D打印树脂(如High-Temp Resin、Carbon Fiber Reinforced Polymers)通过在基体中加入长短不一的碳纤维或纳米陶瓷颗粒,形成微观上的“骨架”。这种复合结构在受力时,能有效通过树脂基体将载荷传递至纤维,利用纤维的高模量特性承受应力。实测数据显示,添加了30%碳纤维的树脂材料,其抗拉强度可提升50%以上,而密度仅为钢材的1/6。

2. 拓扑优化与生成式设计

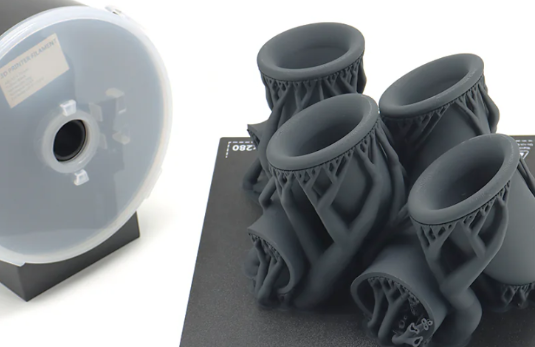

3D打印最大的优势在于“制造自由度”。通过生成式设计算法,工程师可以根据零件的受力分布,只在关键受力路径上布置材料,而去除无用的冗余部分。例如,将实心结构设计为仿生蜂窝状或空间点阵(Lattice)结构。这种结构能在大幅减少材料体积的同时,保持极高的刚性,实现结构效率的最大化。

3. 各向异性的精准控制

与注塑成型的随机性不同,3D打印(尤其是FDM或连续纤维增强技术)可以人为控制纤维的排列方向。通过将高强度纤维沿主应力线排列,可以实现局部的“超高强度”,使产品在特定受力方向上的表现优于同等重量的金属件。

二、 高强树脂3D打印的关键应用场景

高强树脂3D打印技术已不再局限于实验室模型,而是深入到了航空航天、汽车性能件及高端制造设备中。

1. 航空航天:无人机支架与非结构件

在无人机领域,每一克重量的降低都意味着续航时间的延长。利用碳纤维增强树脂打印的电机座和机身连接件,不仅比铝合金轻40%,且具有更佳的吸振性能,能有效保护精密航电设备。某型号无人机通过此类设计,其航时提升了12%。

2. 汽车改装与高性能部件

在赛车领域,进气歧管、导风罩等部件常面临高温高压环境。高强树脂(如PPS或增强尼龙)能够耐受150℃以上的持续高温,且3D打印的一体成型工艺减少了密封件的使用,降低了泄露风险,整体减重效果显著。

3. 柔性制造中的工装治具

传统金属夹具沉重且加工周期长。改用高强树脂3D打印后,不仅可以将重量减轻60%以上,减轻一线工人的操作负担,其强度还能承受数百公斤的锁紧力。更重要的是,树脂表面对工件更友好,不会产生金属划痕。

三、 行业典型案例:从减重到性能跨越

以下是两个通过高强树脂3D打印实现性能逆袭的典型案例:

1. 工业协作机器人臂末端工具

背景: 某工厂机器人末端抓手原为铝合金材质,重量过大导致机器人运动惯性大,速度受限。 方案: 采用碳纤维增强树脂进行拓扑优化设计,内部采用50%填充率的菱形点阵。 结果: 重量由1.2kg降至0.45kg,减重达62%。由于重量降低,机器人循环时间缩短了25%,且抓手的抗疲劳强度提升了20%。

2. 轻型潜航器耐压壳体组件

背景: 深海探测设备需承受高压,且必须具备浮力。 方案: 采用高强度增强树脂打印,利用3D打印构建复杂的中空加强筋结构。 结果: 在满足300米水下压力的前提下,该组件在水中的有效浮力提升了15%,大幅降低了配重系统的复杂性。

四、 优化建议与未来展望

虽然高强树脂3D打印潜力巨大,但在实际落地时仍需关注以下几点:

1. 表面处理与抗老化

高强树脂在室外环境下可能面临紫外线老化问题。通过添加抗紫外线涂层或采用化学气相抛光技术,可以提升零件的表面精度和环境适应性,使其寿命达到工业级标准。

2. 成本平衡

高性能树脂单价较高,但综合成本应从“全生命周期”来看。3D打印无需模具、减少了组装工序以及减轻重量带来的能效提升,往往能抵消材料成本的增加。建议针对小批量、复杂形状、高附加值的产品优先采用该方案。

3. 数字孪生与仿真协同

未来,产品设计将更多依赖于“设计-打印-仿真”的闭环。通过数字孪生技术,在打印前模拟零件在实际载荷下的表现,可以精确预测裂纹扩展和变形,进一步压榨材料的强度极限。

综上所述,通过“材料+结构+算法”的深度协同,高强树脂3D打印正引领一场产品设计的革命。它不仅仅是材料的替代,更是从根本上重塑了物体的构成方式,让产品在轻量化的道路上走得更远,在强度的峰值上攀得更高。