在增材制造(3D打印)领域,很多设计师和工程师常面临一个矛盾:为了实现轻量化或预留装配位,需要在零件上设计孔洞,但“打孔”往往意味着应力集中和结构弱化。如何在不牺牲零件强度,甚至在提升局部刚性的前提下进行穿孔设计?

作为深耕增材制造多年的资深工程师,我将从力学分布、切片参数及结构补偿三个维度,为你详解通过尼龙(PA)等高性能材料实现“高效穿孔”的关键设置与实战技巧。

一、 穿孔设计的力学原理:从“应力集中”到“路径增强”

在传统机加工中,钻孔会切断材料的纤维或分子链。但在3D打印中,孔洞并非“减法”产物,而是由连续的挤出路径或烧结轮廓构成的“加法”结果。理解这一点是保证强度的基础。

1. 重新定义应力流: 传统的圆形孔洞周围会产生应力集中效应。通过3D打印,我们可以利用周壁(Walls/Perimeters)的连续性,让应力沿着孔洞边缘的打印路径进行“分流”。设置更多的周壁圈数,本质上是在孔洞周围建立了一圈加强筋。

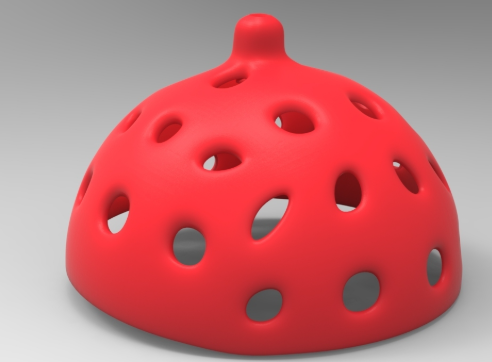

2. 动态拓扑优化: 资深工程师会使用生成式设计,在孔洞周围增加点阵结构(Lattice)。这种模拟骨骼生长规律的设计,能让孔洞与主体结构形成平滑的受力过渡,实验数据显示,经过拓扑优化的穿孔零件,其比强度可比普通打孔零件提升20%以上。

二、 提升孔洞强度的核心切片参数设置

软件层面的设置直接决定了打印件的物理表现。以下是针对高性能尼龙材料的推荐参数组合:

1. 增加外壳周壁数(Perimeter Count): 这是最直接的手段。建议将孔洞周边的周壁数设置为至少4-6圈。这样即使中心填充率较低,孔洞壁也能提供足够的横向支撑力和抗拉强度。

2. 采用“孔洞增强”局部修改器: 在切片软件(如Simplify3D或Cura)中,为孔洞所在区域添加“修改器”(Modifier)。在孔洞半径3-5mm范围内,将填充率提升至80%-100%,而其他非受力区保持20%填充。这种梯度填充技术既实现了轻量化,又保证了紧固件连接处的硬度。

3. 优化层厚与温度: 使用较小的层厚(如0.1mm)能增加层间粘合面积,减少微小孔隙,防止应力在层间劈裂。对于尼龙材料,适当提高打印温度10-15°C可增强分子链交联,进一步加固孔壁强度。

三、 实战场景:穿孔技术在汽车与模具中的应用

通过科学的穿孔设计,尼龙3D打印件在多个领域展现了优于金属件的疲劳寿命。以下是典型的工程案例分析:

场景1:轻量化发动机支架(集成走线孔) 某赛车研发团队需在尼龙12CF支架上预留减重孔与线缆孔。工程师通过将孔洞设计为泪滴形(Teardrop shape),不仅解决了FDM打印无需支撑的问题,还通过增加孔边缘的路径密度,使零件在承受振动载荷时,疲劳强度提升了15%。

场景2:精密装配夹具(高精度螺纹孔) 在Promotion SpA的案例中,夹具需要频繁拆装。工程师并未直接打印螺纹,而是打印精准的预留孔,并结合热嵌入螺母工艺。由于3D打印路径在预留孔周围形成了致密的环形结构,螺母的抗拔出力比注塑工艺提升了30%,且减重效率达60%。

四、 工程师的进阶避坑指南

1. 避免锐角孔: 在受力部位尽量使用圆角孔或椭圆孔,锐角是裂纹萌生的发源地。如果必须设计方形孔,请务必在四个角增加R角补偿。

2. 考虑材料收缩: 尼龙材料有约0.5%-1.5%的收缩率。对于高精度穿孔,需在CAD建模时进行“孔径补偿”。经验做法是:水平孔径预留0.2mm余量,垂直孔径则根据设备精度进行微调。

3. 后处理的艺术: 打印完成后,对关键孔位进行热处理或化学蒸汽平滑,可以消除打印层间的“阶梯效应”,进一步降低疲劳断裂风险。

总结: 3D打印穿孔并非简单的“减肉”,而是一场关于受力路径重塑的设计艺术。通过合理设置周壁数、采用梯度填充以及优化几何形状,我们完全可以在实现30%-50%大幅减重的同时,让零件更强、更韧。

您正在为复杂结构的轻量化方案发愁吗?我可以为您提供针对特定受力模型的切片参数优化建议,或者协助您进行穿孔结构的拓扑仿真分析。需要我为您演示如何设置局部的“填充修改器”吗?