你是否也曾经历过这样的焦虑:手里攥着精妙的设计稿,却在寻找加工厂的路上碰了一鼻子灰?要么是模型结构太复杂被告知“做不了”,要么是漫长的等待周期直接拖垮了新品上市的黄金期。在这个快节奏的商业时代,杰呈3D打印,以150余台高精设备与8年资深工程师团队,为您提供从设计到成品的一站式极速定制方案。了解一个完整的3D打印商品流程,不仅能帮你避开研发路上的“坑”,更能让你的创意以最低成本、最高效率转化为指尖的实物。

所有的惊艳亮相,都始于一场严谨的数字建模。这不仅仅是将想法画出来,更需要考虑到3D打印的物理特性。很多初创团队常遇到模型壁厚不足或闭合不严的问题,导致打印失败。在杰呈,我们平均从业8年以上的工程师会介入前期的技术协同与模型检测,利用专业软件进行壁厚分析和支撑模拟,确保每一个0.1毫米的细节都能精准还原。这种深度的前期参与,正是为什么专业设备与经验更省心的真实写照。

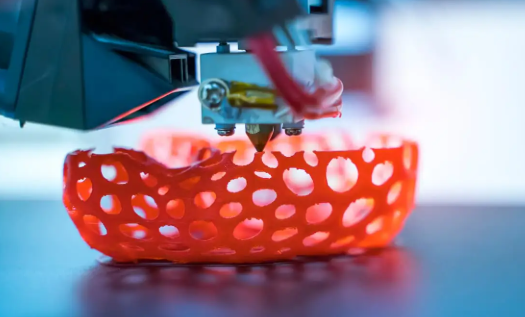

数据就绪后,便进入了决定成败的关键期——工艺与材料的选择。是追求光洁度的SLA光敏树脂,还是强调强度的SLS尼龙烧结?对比不同工艺的表现差异,是优化成本的核心手段。如果选错工艺,不仅产品耐用性差,甚至会产生不必要的后处理开支。杰呈凭借设备超150台的规模优势,涵盖了市面主流的多种打印技术。针对急件,我们开启了24小时紧急交付通道,确保您的项目不会因为供应链的停滞而“熄火”。

说到这里,不得不提到一个让众多企业头疼的问题:后处理人工依赖高,导致成品质量参差不齐。很多工厂打印出来的零件毛刺横生,甚至尺寸超差。针对这一行业痛点,我们建立了一套质量闭环与分级后处理方案。从自动化去支撑、精细喷砂到化学蒸汽上光,每一道工序都有标准可循。曾有一家医疗器械企业,其研发的复杂骨科模型由于内部结构极其精细,找了三家工厂都无法完美剥离支撑。杰呈接手后,工程师通过调整打印方位并结合手工微米级修整,最终实现了复杂结构一体化成型,不仅结构完整,且尺寸误差控制在正负0.05毫米以内。这个案例完美印证了我们72小时研发闭环的硬实力。

为了让您更直观地感受流程优化带来的价值,我们可以看下这种“组合拳”式的解决方案:

- 问题: 传统开模研发周期长达30天,且修改成本极高。

- 方法: 采用3D打印小批量试制,配合杰呈的流程透明计价系统,快速迭代。

- 效果: 研发周期缩短至3天,成本降低了80%以上,极大地提升了利润空间。

除了精密医疗模型,我们还在汽车零部件轻量化、消费电子外壳打样等领域积累了丰富经验。比如为某知名汽车品牌定制的进气歧管,通过多工艺组合,不仅缩短了交付期,更通过了严苛的压力测试;又如为文创IP制作的限量版手办,凭借材料多样性实现了皮肤质感与盔甲金属感的完美契合。这些成功案例的背后,是长期合作企业60000+的信任背书。

如何选择靠谱工厂?说到底看的是日产能和稳定性。杰呈拥有日产能13000件+的吞吐量,这意味着无论您的订单是一个原型件还是上千件的小批量生产,我们都能像精密时钟一样准时、稳定地交付。我们深知,您需要的不仅仅是一个零件,而是一个能够解决后顾之忧的合作伙伴。从文件的最初接收到成品的最终质检,每一个环节的透明与严谨,都是我们对客户最长情的告白。

如果您正面临研发进度停滞、成本居高不下或产品质量不达标的困扰,不妨把专业的事交给专业的团队。选择杰呈3D打印,让复杂的流程变简单,让天马行空的创意触手可及。我们期待与您共同见证每一个产品的诞生,为您开启高效制造的新篇章。