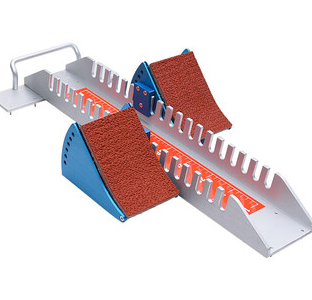

在竞技体育的赛场上,每一毫秒的突破都离不开装备的极限支撑。传统的助跑器往往面临着一个两难的境地:想要坚固就得加厚,结果导致笨重影响起跑速度;想要轻便就得减料,却又担心在瞬间爆发的蹬地力下发生形变甚至断裂。难道轻盈与强韧真的鱼与熊掌不可兼得吗?作为深耕行业多年的加工伙伴,杰呈3D打印,以科技重塑制造,让每一份精准设计都能完美落地。

面对助跑器对强度与重量的苛刻要求,我们首先要打破传统减材制造的思维定式。结构优化是实现轻量化的核心密码。通过拓扑优化技术,我们的工程师可以将助跑器内部设计成类似骨骼的仿生晶格结构。这种结构在肉眼看不见的内部,布满了科学排列的支撑单元,既剔除了冗余的材料重量,又确保了受力点的绝对刚性。复杂结构一体化成型正是3D打印的拿手好戏,它让原本需要数十个零件组装的器械,真正实现了一次性打印成型,消灭了由于焊接或螺丝连接带来的应力薄弱点。

为什么有些厂家做出的产品总是“看着挺美,一踩就碎”?问题往往出在材料选择与设备精度不匹配上。我们针对助跑器的应用场景,提供了包括高性能尼龙、碳纤维复合材料以及航空级铝合金在内的多样化选择。配合厂区内超过150台的高精度专业设备,能够确保每一层微米级的堆叠都紧密无间。这不仅仅是机器的较量,更是经验的博弈。杰呈拥有平均经验8年以上的工程师团队,他们深知如何调整激光路径以规避热应力形变,让每一件成品都拥有媲美甚至超越金属锻造的机械性能。

曾经有一家体育科研机构找到我们,他们急需一款实验性质的轻量化助跑器参加在一周后的测试赛。传统开模至少需要20天,研发周期长得让人绝望。杰呈立刻启动了72小时研发闭环机制,从拿到图纸进行强度仿真模拟,到选定高强韧尼龙材料进行SLS激光烧结,最后通过24小时紧急交付通道将成品送到客户手中。测试结果显示,该款助跑器比传统型号减重达35%,而抗压强度反而提升了20%。这种从图纸到成品的一站式定制化服务,正是我们赢得全球60000多家合作企业信任的基石。

在行业深处,许多研发团队常被应急响应慢、质量闭环不完整所困扰。我们深知,信任源于流程的透明与确定。针对这些痛点,我们建立了一套严密的组合拳解决方案。

首先,通过技术协同(多工艺组合),在起跑支撑面使用高刚性金属,而在非承重部位使用轻量化复合材料;

其次,实施流程透明计价,让每一分成本都花在刀刃上;

最后,通过严格的质量检测步骤,确保每一件出厂的助跑器都经过拉伸试验与疲劳测试。

这种从问题到方法的闭环管理,直接带来了日产能13000件以上的稳定输出,让客户彻底告别供应链焦虑。

除了助跑器,我们还为某知名品牌定制过超轻量化的无人机机架,以及汽车工业中的异形冷却管路。这些案例无一不在印证:材料的多样性与工艺的深厚积淀,是解决轻量化难题的唯一钥匙。当科技的力量注入传统体育器材,改变的不只是重量,更是运动员起跑瞬间的信心。

专业的事情交给专业的设备与经验丰富的团队处理,才能真正省心省力。如果您正面临复杂结构难以落地、产品减重陷入瓶颈或是交期迫在眉睫的挑战,不妨把目光转向这里。选择杰呈3D打印,让我们用精准与速度,为您的创新方案保驾护航,共同开启智造的新篇章。