在工业生产与设备运维场景中,不少老旧3D打印设备正面临着一个棘手难题:电源模块长期高负荷运转导致“发烧”严重,不仅会引发打印精度漂移、成品报废率上升,更会加速电源元器件老化,大幅缩短设备整体使用寿命,甚至埋下安全隐患。杰呈3D打印,用核心散热黑科技,为旧设备注入持久“清凉活力”,延长服役周期! 究竟该如何破解这一行业痛点,让老旧3D打印设备重焕生机?杰呈3D打印凭借多年深耕行业的技术积累,给出了切实可行的解决方案。

想要解决3D打印电源“发烧”难题,首先要认清问题本质:传统3D打印电源散热结构设计不合理,热量无法快速导出,加之设备老化后散热部件性能衰减,最终导致热量堆积。而普通的散热改造要么治标不治本,要么改造成本过高,让不少企业望而却步。这时候,选择一家靠谱的3D打印工厂就显得尤为关键,专业的工厂能凭借高精度工艺与丰富经验,从根源上优化散热方案,远比自行摸索更省心高效。

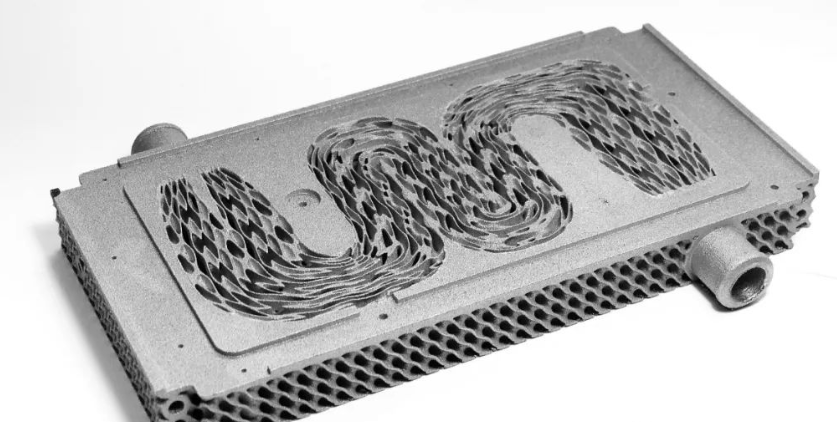

杰呈3D打印作为行业内的标杆企业,早已用实力证明了自身的专业度。我们拥有设备超150台,日产能可达13000件+,工程师平均经验8年以上,长期合作企业更是突破60000+,这样的规模与实力,让我们在电源散热结构定制上拥有得天独厚的优势。此前,我们曾为一家电子设备厂提供老旧3D打印设备电源散热改造服务,该厂多台使用5年以上的3D打印设备,电源模块温度常年居高不下,每月因电源故障导致的停工损失超万元。针对这一问题,我们采用复杂结构一体化成型工艺,为其定制了镂空式散热支架,选用高导热性材料制作,同时优化散热风道设计,改造完成后,设备电源模块工作温度降低了25℃,故障发生率从每月3次降至每季度1次,设备预计可延长服役3年以上。

除了这一深度改造案例,我们还为两家制造企业提供了电源散热配件的快速替换服务。一家企业的3D打印设备散热风扇支架断裂,导致散热失效,我们凭借快速交付优势,24小时内完成定制配件生产与交付,让设备快速恢复运转;另一家企业则面临散热片表面粗糙、导热效率低的问题,我们通过后处理打磨与涂层优化,让散热效率提升了18%,有效缓解了电源“发烧”问题。

在3D打印电源散热改造领域,我们总结了一套针对性的行业痛点解决方案,用“问题→方法→效果”的组合拳为客户排忧解难:

- 问题:散热结构设计不合理,热量无法快速导出 → 方法:采用高精度3D打印技术,定制一体化镂空散热结构,优化风道布局 → 效果:热量导出效率提升30%以上,电源工作温度显著下降

- 问题:散热配件材质导热性差,老化快 → 方法:选用高导热尼龙12或金属复合材料,增加配件筋条加固 → 效果:配件使用寿命延长2倍,导热性能稳定持久

- 问题:改造后尺寸不合格,无法适配旧设备 → 方法:打印前进行精准建模,建议散热配件壁厚≥1.2mm,打印后进行三维尺寸检测 → 效果:配件适配率100%,无需二次修改

此外,杰呈3D打印还能提供材料多样性选择、成本优化以及一站式定制化服务,无论是单个散热配件的定制,还是整套电源散热系统的改造,我们都能根据客户需求量身打造方案。相较于传统工艺,我们的3D打印方案不仅交付速度更快,还能实现复杂结构的精准成型,大幅降低改造成本。

如果你也在为老旧3D打印设备电源“发烧”问题困扰,不妨选择杰呈3D打印。我们凭借强大的生产实力、专业的技术团队以及丰富的行业经验,用核心散热黑科技,让你的旧设备告别“发烧”烦恼,延长使用寿命,为企业节省设备更新成本,创造更大的生产价值。