在数字化制造浪潮中,3D打印切片技术如同“数字裁缝”,将三维模型精准切割为可打印的二维层片,直接影响最终产品的精度与性能。作为连接虚拟设计与实体制造的关键桥梁,切片技术不仅决定了打印效率,更在航空航天、医疗植入等高精尖领域扮演着不可替代的角色。本文深度解析四大主流切片类型的技术特点,助您精准匹配制造需求。

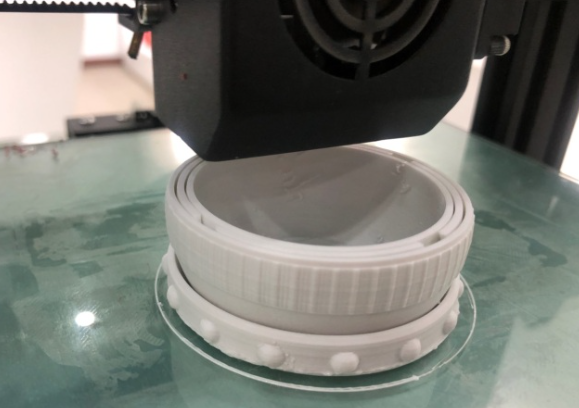

FDM切片:家用打印的“万能钥匙”

熔融沉积成型技术以PLA、ABS等热塑性材料为核心,通过加热喷头逐层挤出堆积成型。其最大优势在于成本低廉且操作简单——千元级设备即可实现基础打印。但层间粘合度不足导致的表面层纹、0.1-0.5mm精度限制,使其更适合教育模型、原型验证等场景。最新研究通过动态温度控制技术,已将层纹深度降低40%,拓展了其在功能件打印中的应用边界。

SLA/DLP切片:精密制造的“光学雕刻师”

立体光刻与数字光处理技术采用紫外线固化液态光敏树脂,可实现±0.05mm的超高精度。SLA通过激光点扫描逐层固化,适合微小复杂结构;DLP则利用投影仪整层固化,打印速度提升3倍。尽管存在树脂脆性大、需后固化处理等短板,但其在珠宝铸造、牙科矫正器等精密领域仍占据不可替代地位。新型光敏树脂通过添加纳米填料,已将韧性提升200%,突破传统应用限制。

SLS/SLM切片:工业强度的“金属锻造师”

选择性激光烧结与熔化技术通过激光烧结/熔化粉末材料,实现无支撑结构成型。SLS适用于尼龙、TPU等非金属材料,可打印复杂镂空结构;SLM则专注于钛合金、不锈钢等金属材料,可制造航空发动机叶片等高强度零件。尽管设备成本高达百万级,但其材料利用率超90%的显著优势,在航空航天领域实现年节省材料成本超亿元。最新SLM技术通过动态粉末铺展系统,将打印速度提升50%,推动其在汽车轻量化领域的规模化应用。

3DP切片:彩色制造的“调色大师”

立体喷墨打印技术通过喷射粘结剂粘接金属/砂型粉末,支持多材料混合打印。其最大特色在于可实现全彩打印,适用于建筑模型、装饰性金属件等场景。尽管存在强度较低、需二次烧结等问题,但通过纳米粘结剂改性,已将成品强度提升3倍。在砂型铸造领域,3DP技术已实现单件打印成本降低60%,推动传统铸造工艺数字化转型。

从FDM的普及化应用到SLM的高端制造,从SLA的精密雕刻到3DP的彩色呈现,每种切片技术都在特定领域绽放光彩。随着AI优化算法与新材料研发的突破,切片技术正从“单一参数优化”向“全流程智能控制”演进,推动3D打印从“制造工具”向“创新引擎”华丽蜕变。选择适合的切片技术,不仅是技术决策,更是对未来制造形态的战略布局。