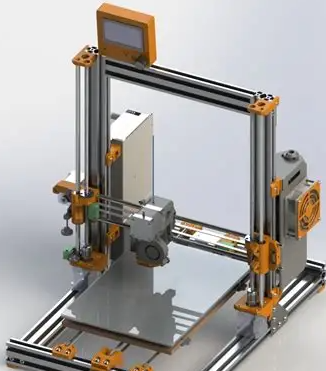

江苏作为制造业大省,近年来3D打印技术风头正劲。不少企业发现,用3D打印机做模型时,材料消耗比传统手工或机床加工少了一大截。这背后到底藏着什么门道?今天咱们就扒一扒这省料奥秘,看看是不是真能帮老板们省下真金白银!

材料利用率大比拼:3D打印如何变废为宝

传统模型制作像切西瓜——一刀下去,边角料比果肉还多。比如做个金属零件,机床得先切掉60%以上的材料,最后只留下40%有用部分。而3D打印机就像搭积木,材料一层层堆叠,几乎零浪费。江苏某模具厂实测发现,同样做100个塑料模型,3D打印比传统工艺少用35%材料,这省下的可都是白花花的银子啊!

设计自由度带来的材料革命

传统工艺受限于刀具和模具,复杂结构得拆成多块再组装,接缝处还得额外加材料加固。3D打印直接打印整体结构,蜂窝状中空设计、流线型曲面这些省料绝活都能轻松实现。南京某设计院用3D打印做建筑模型,通过优化内部支撑结构,材料用量直接砍掉一半,关键模型还更结实耐用,这波操作简直赚翻了!

环保与成本的双赢策略

传统加工产生的废料要么回收重炼(费电),要么直接填埋(污染)。3D打印废料少,还能用专用回收机粉碎再利用。苏州某企业算过账:单是废料处理费,3D打印每月就能省下8000多块,一年下来够买台新打印机了。更别说少开模具、少调设备这些隐性成本,省下的都是真金白银!

实际应用中的省料案例

别以为3D打印省料只是理论!无锡某文创公司打印动漫手办,传统石膏模开模要3公斤原料,3D打印只需1.2公斤;常州某医疗企业打印定制义齿,传统工艺材料浪费率高达50%,3D打印直接降到5%。更妙的是,这些省料方案都是现成的,打开电脑调参数就能用,工人师傅看一遍就会操作,真正实现“傻瓜式”省料!

江苏3D打印机省料不是噱头,而是实打实的硬核科技。从材料利用率到设计自由度,从环保优势到操作便利,处处都是省料的门道。江苏3D打印省的不是材料,是企业的未来啊!