传统制造像做月饼——先刻个模子,倒面糊成型;3D打印却像搭积木,从数字模型直接“长”出实物。最近不少朋友问:“3D打印流程里到底有没有模具制作?”答案很明确——“完全不需要!” 这篇干货带你拆解3D打印的“无模密码”,看完秒懂为什么它能颠覆制造业!

核心流程四步走,模具直接“出局”

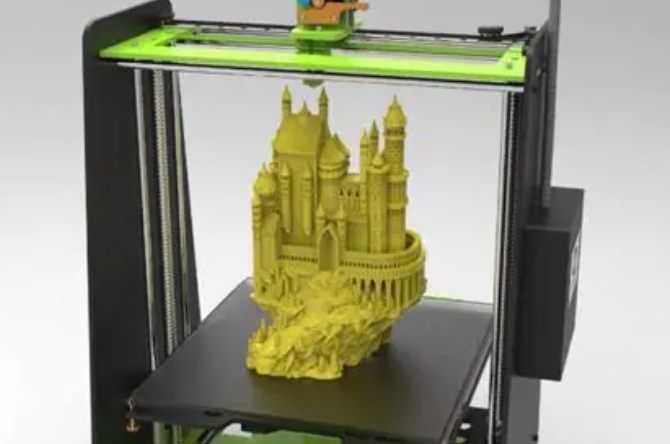

3D打印的流程就四步:设计模型、切片规划、打印成型、后处理。第一步用CAD软件画出数字模型,第二步用切片软件把模型“切”成薄片,第三步打印机按薄片路径堆材料,最后打磨上色。整个过程像用糖丝绕出糖画,根本不需要开模、铸造这些传统步骤。比如打印个复杂齿轮,传统工艺得先做金属模具,3D打印直接从数字文件“长”出来,成本和时间省出一大截!

传统制造的“模具依赖症”,3D打印治好了!

传统制造是“减材”工艺,切削、钻孔、打磨全靠模具定型,复杂结构得多次开模,成本高、周期长。3D打印是“增材”工艺,材料层层堆积,想打多复杂打多复杂——镂空雕塑、内部空腔零件,传统模具根本做不了!更厉害的是,3D打印能直接打金属、树脂、生物材料,航空航天零件、定制假体都能搞定,模具成了“过去式”。

后处理是关键,但模具绝不插手!

打印完的零件得做“美容”:去支撑、打磨、上色,金属件还得热处理增强强度。这些步骤虽然麻烦,但和传统模具完全没关系。比如SLA光固化打印的模型,得用酒精洗掉多余树脂,再紫外线固化;FDM塑料件得用砂纸打磨表面——这些操作都是“锦上添花”,模具在流程里连影子都见不着。

无模打印的“超能力”,让制造更自由!

3D打印最牛的是“无模化”生产:小批量定制不用开模,设计改了直接打印;复杂结构不用分件组装,整体打印更结实;甚至能打印可活动的机械零件,比如能转动的齿轮组。现在医疗领域用它做定制假体,航空航天用它打火箭发动机部件,连巧克力都能3D打印成复杂形状——这些场景里,模具根本“插不上手”!