3D打印件在高温环境下的稳定性直接影响其使用寿命和安全性。普通塑料件可能遇热变形,而金属或特种工程塑料打印件却能耐受数百摄氏度高温。关键在于选对材料、调好参数、做好后处理。本文从实战角度出发,解决这一大问题,让你的3D打印件从“怕热”变“耐热”,轻松应对烤箱、发动机舱等场景。

选对材料:从“塑料”到“耐火战士”

别迷信“万能材料”!普通PLA遇80℃就软,而聚醚醚酮(PEEK)能扛250℃高温,适合做汽车发动机零件;金属粉如钛合金、镍基合金经3D打印后,可承受上千摄氏度,用于航天器部件。新手可先试“入门款”——ABS塑料耐90℃、尼龙110℃、PC塑料130℃,选材时看准“热变形温度”指标,比“最高使用温度”更实在。

后处理“开小灶”:给打印件“镀金身”

打印完别急着用!退火处理能消除内应力:把零件放进烤箱,按材料特性升温至玻璃化转变温度附近,保温后缓慢冷却,像给金属“舒筋活络”。表面镀层更直接——喷涂陶瓷涂层或搪瓷,瞬间提升100℃耐热性,还能防腐蚀。塑料件可试试“二次固化”:用紫外线灯照射树脂件,让分子链更紧密,耐热性飙升。

参数“微调”:温度、速度的黄金组合

打印温度不是越高越好!过高易导致材料降解,过低则层间粘接不牢。比如PETG材料,230-250℃是“安全区间”,超出可能冒烟起泡。速度也要匹配——慢速打印(30-50mm/s)让材料充分熔融,减少孔隙;层厚选0.1-0.2mm,太厚易藏空气,太薄费时间。最后别忘“冷却风道”:加个小风扇吹打印层,让材料快速定型不翘边。

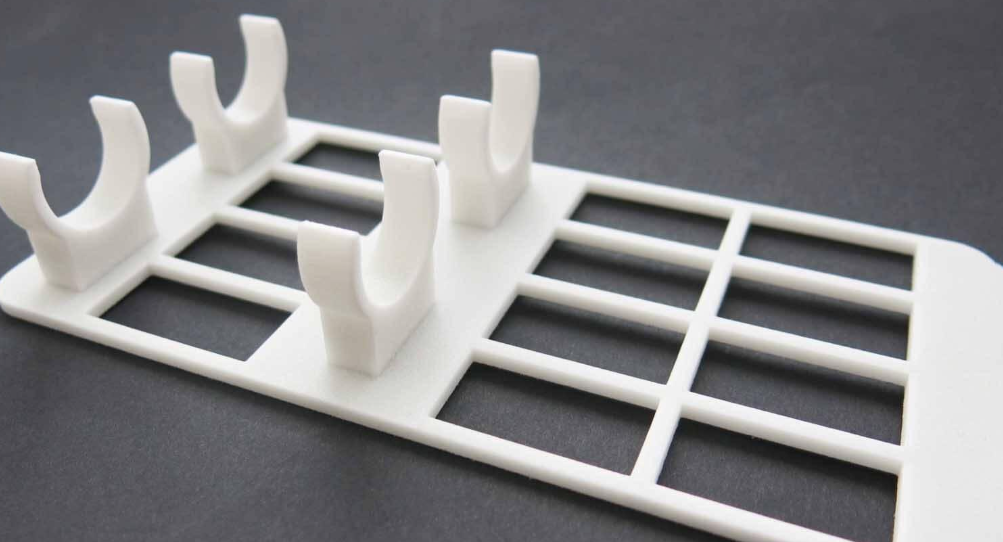

设计“小心机”:结构决定耐热上限

巧设计能省大功夫!避免大平面结构——容易因热膨胀不均变形,改用网格或波浪纹分散应力。零件边缘加厚20%,像给房子打“地基”,抗热冲击更强。空心结构比实心更耐热——中间留空让热量对流,减少局部过热。最后检查支撑结构:太多支撑难拆还藏热量,少而精的支撑反而让零件“呼吸”更顺畅。